微電子封裝過程中產(chǎn)生的沾污嚴(yán)重影響了電子元器件的可靠性和使用壽命。研究表明,微波等離子清洗能有效增強基板的浸潤性,降低芯片和基板共晶焊界面的孔隙率,同時也能清除元件表面的氧化物薄膜和有機物沾污,經(jīng)過等離子清洗,其鍵合焊接強度和合金熔封密封性都得到提高。

封裝的質(zhì)量直接影響到電子元器件的可靠性和使用壽命。在微電子封裝的生產(chǎn)過程中,由于接觸、溶劑揮發(fā)、自然氧化等都可能會造成芯片、鍵合指或外殼焊環(huán)表面形成各種沾污。這些沾污包括環(huán)氧樹脂溢出物、有機溶劑殘留、焊料、金屬離子、材料的氧化層等,它們都會明顯影響微電子器件在生產(chǎn)過程中的相關(guān)工藝質(zhì)量,從而降低電子元器件的可靠性和產(chǎn)品合格率。因此,為保證電子元器件的產(chǎn)品合格率和質(zhì)量可靠性,必須在不破壞芯片、粘接材料和外殼的表面特性、熱學(xué)特性以及電學(xué)特性的前提下,去除這些有害沾污物。

隨著高科技產(chǎn)業(yè)的快速發(fā)展,等離子清洗適用于各種基材類型,對金屬、半導(dǎo)體、氧化物、有機物和大多數(shù)高分子材料也能進(jìn)行很好的處理,并可實現(xiàn)復(fù)雜結(jié)構(gòu)的清洗。等離子清洗工藝中不使用任何化學(xué)溶劑,具有對環(huán)境污染小、清洗質(zhì)量好等優(yōu)點,在半導(dǎo)體制造、微電子封裝、光學(xué)工業(yè)、機械與航天工業(yè)、精密儀器等領(lǐng)域得到了廣泛的應(yīng)用。

微波等離子清洗的原理

等離子體清洗

等離子體是物質(zhì)常見的固態(tài)、液態(tài)、氣態(tài)以外的第四態(tài),主要由電子、正離子、自由基、光子以及其他中性粒子組成,其正負(fù)電荷總是相等的,所以稱為等離子體。由于等離子體中的電子、正離子和自由基等活性粒子的存在,很容易與固體表面發(fā)生物理或化學(xué)反應(yīng),生成產(chǎn)物為CO2和H2O等無污染的氣體,隨真空泵排出,從而達(dá)到清洗的目的。

微波等離子清洗原理

常用等離子體電源激發(fā)頻率有3種:激發(fā)頻率40kHz的等離子體為超聲等離子,發(fā)生反應(yīng)為物理反應(yīng);13.56MHz等離子體為射頻等離子體,發(fā)生反應(yīng)為物理和化學(xué)反應(yīng);頻率達(dá)到2.45GHz的等離子體為微波等離子體,離子濃度最高,發(fā)生反應(yīng)為化學(xué)反應(yīng),典型的工藝是氧氣或氫氣等離子體工藝。用氧等離子通過化學(xué)反應(yīng),能夠使非揮發(fā)性有機物變成易揮發(fā)性的CO2和水蒸氣,去除沾污物,使表面清潔;用氫等離子可通過化學(xué)反應(yīng)去除金屬表面氧化層,清潔金屬表面。

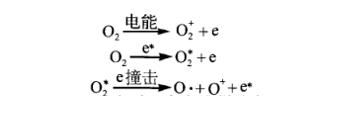

氧氣等離子體其主要的形成過程如下:

上述反應(yīng)式表示氧氣在微波高能電場作用下,初步生成O2陽離子和高速運動的自由電子;氧氣在激發(fā)態(tài)的自由電子的轟擊作用下變?yōu)榧ぐl(fā)態(tài),生成了自由電子的過程;激發(fā)態(tài)的氧氣分子在高速運動的自由電子作用下生成大量的氧自由基、氧正離子和激發(fā)態(tài)的自由電子。

用氧氣等離子清洗,其中氧氣主要與污染物發(fā)生氧化反應(yīng),特別是對有機沾污物清洗效果尤為明顯,清洗過程反應(yīng)如下:

式(4)表明,處于激發(fā)態(tài)的氧氣分子與有機物發(fā)生反應(yīng),生成CO2和水蒸氣,對有機物溶劑沾污比較有效,具有清洗效率高、可選擇性好等優(yōu)點。

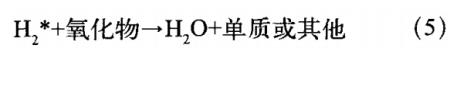

但是其比較明顯的缺點是容易將待清洗物的金屬表面或粘接材料表面氧化,因此在實際生產(chǎn)工藝中,常用氫等離子體將待清洗物進(jìn)行還原清洗,去除金屬表面氧化層,清潔金屬表面。為了達(dá)到更好的效果,可在氫氣中加入一定量的惰性氣體氮氣,將化學(xué)反應(yīng)和物理反應(yīng)相結(jié)合進(jìn)行清洗。其過程反應(yīng)如下:

式(5)表明,激發(fā)態(tài)的氫氣與氧化物發(fā)生化學(xué)反應(yīng),將氧化物還原為單質(zhì)和水蒸氣;氮氣等離子體經(jīng)過物理碰撞,與H2清洗起到協(xié)同的作用。通過兩種氣體的清洗能有效地將待清洗物表面的氧化物去除。

微波等離子在封裝工藝中的應(yīng)用

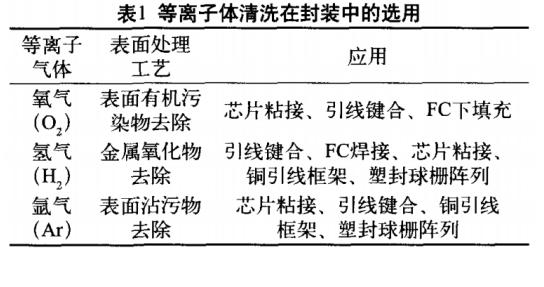

等離子體清洗在半導(dǎo)體封裝領(lǐng)域應(yīng)用廣泛。根據(jù)材料表面氧化、助焊劑殘留、樹脂殘跡、有機物等不同沾污物的性質(zhì),選擇相適應(yīng)的氣體,清除掉這些污染物,從而顯著地改善封裝可制造性、可靠性及提高成品率,表1是等離子體清洗工藝的應(yīng)用。

采用微波等離子清洗的實用案例。

芯片共晶前基板清洗

由于基板材料的表面存在親水性和疏水性的特性,親水性特性可提供良好的接觸表面,共晶焊料和環(huán)氧樹脂材料在其表面的流動性好、浸潤性佳,可有效防止或減少焊接空洞的產(chǎn)生,保證高可靠的粘接和熱傳導(dǎo)能力。

微波等離子清洗能改善基板材料表面的親水性,增強潤濕性能。圖1是微波等離子清洗前后的滴水試驗比較,清洗后水滴在基板表面迅速擴散,接觸角變小,潤濕范圍明顯變大。

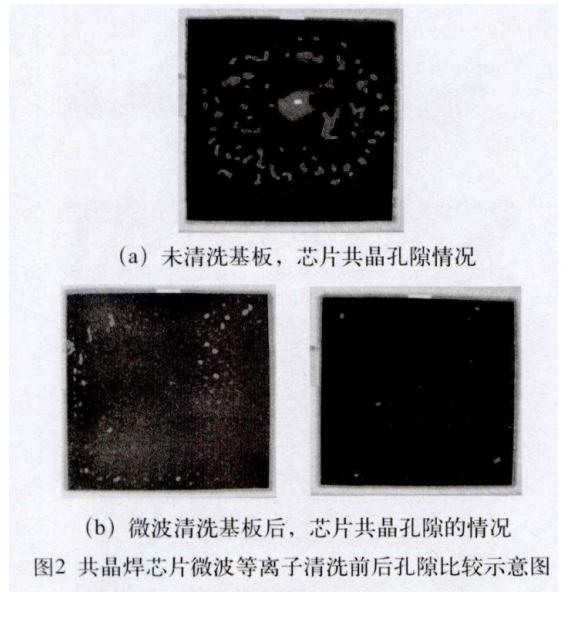

圖2是芯片共晶焊接采用微波等離子清洗基板的實例。由于芯片面積較大(10mmX10mm),對材料的潔凈、潤濕性要求更高,焊接面孔隙控制要求小于5%,否則極易因孔隙的應(yīng)力過大導(dǎo)致芯片碎裂或裂紋而使器件失效。基板不清洗直接共晶芯片,x射線檢查焊接面孔隙多且個別孔隙尺寸大,如圖2(a)所示;基板采用微波等離子清洗后,x射線檢查芯片焊接Ifd4L隙少而小,如圖2(b)所示。實驗表明,經(jīng)微波等離(-ifi洗基板后,共晶焊料流淌性好、潤濕性強,焊接面孔隙率降低。

銀漿有機物沾污的清洗

采用銀漿粘接芯片工藝,由于銀漿材料的基體樹脂及材料中或多或少存在著有機溶劑及其他介質(zhì),往銀漿分配后由于基板表面的親水性,樹脂擴散造成引線指區(qū)域沾污,或在固化過程中有機溶劑揮發(fā),部分揮發(fā)物將沉積于電路表面,造成芯片、鍵合指或焊環(huán)表面的微量沾污。為去除有機溶劑的沾污,需任裝片同化后、引線鍵合前采用微波等離子清洗。

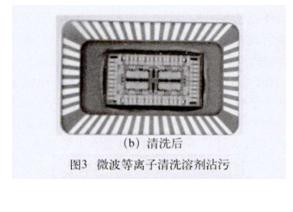

圖3(a)所示為導(dǎo)電膠粘接芯片、電路固化后有機溶劑擴散沾污鍵合指現(xiàn)象。為提高鍵合焊接的可靠性,采用O2等離體清洗沾污的有機溶劑。圖3(b)所示為O2等離體微波清洗后的電路照片,由圖中可知,微波等離子清洗之后,外殼引線指上沾污的溶劑已經(jīng)去除,其顏色也恢復(fù)正常。

鍵合前清洗優(yōu)化引線鍵合

為了研究等離子清洗對鍵合引線和鍵合指焊接強度的影響,取一只貼片后的電路,先用O2等離子清洗10min后再用N2/H2清洗10min,然后進(jìn)行引線鍵合,之后做球形焊點的剪切強度測試。圖5N示為用微波等離子清洗和未清洗的電路的引線鍵合強度對比圖。

由圖5可以看出,用微波等離子清洗過的電路的鍵合引線焊接強度好于未清洗的電路。這主要是因為清洗能夠清除鍵合指鍍金層表面的微小污物,減小鍍金層表面浸潤角,有效改善焊接面浸潤性,增強焊接材料的互融,從而有效地增強引線焊接強度。

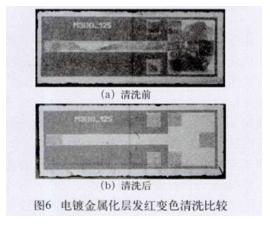

圖6(a)所示為電阻貼片固化后表面電鍍金屬化層發(fā)紅變色,導(dǎo)致引線鍵合可焊性差。經(jīng)過O2等離子和N2/H2,等離子清洗后發(fā)紅現(xiàn)象去除,恢復(fù)正常顏色,如圖6(b)所示,滿足了鍵合工藝要求。

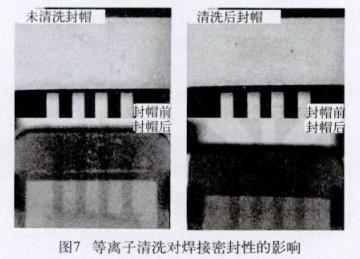

封帽前清洗優(yōu)化焊接面蓋板封帽作為電路陶瓷封裝工藝中的后道關(guān)鍵工序,其密封性以及蓋板和焊環(huán)的焊接強度直接影響電路的可靠性和使用壽命。取兩只焊環(huán)表面有微量沽污的電路,一只用N2/H2,等離子體清洗20min,另一只不作清洗,在同樣的工藝條件下進(jìn)行合金封帽,最后用x射線檢測焊接面焊接情況。圖7所示為封帽前后的圖片和x射線圖像。

由圖7中可以看出,焊環(huán)有同樣輕微沾污的兩只電路,經(jīng)過清洗封帽的密封面的孔隙率要比未清洗的要好。

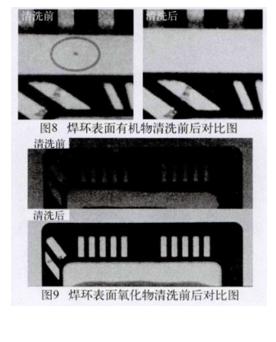

圖8是焊環(huán)表面斑點狀的有機物沽污,采用O2等離子體可清除掉,提高了密封焊接面的有效焊接面,減少孔隙的產(chǎn)生。

在陶瓷外殼封裝工藝過程中,合金焊料和膠在高溫條件下固化后,部分外殼鍍金層質(zhì)量存在不良,經(jīng)高溫后金層表面出現(xiàn)氧化變色,焊環(huán)、鍵合指或電鍍金PAD表面氧化,導(dǎo)致潤濕性差,影響后續(xù)的焊接可靠性。圖9是經(jīng)高溫后焊環(huán)表面氧化,采用N2/H2,等離子清洗20min后,有效去除了氧化物,密封焊接后X射線檢測焊接面潤濕完好,無孔隙產(chǎn)生。

FC焊接前和下填充前的清洗

在芯片倒裝前,對芯片和基板進(jìn)行微波等離子清洗,清除掉金屬表面微量氧化物和有機沾污,提高材料表面活性再進(jìn)行倒裝焊,有效地防止或減少焊接面孔隙,提高焊接強度。倒裝焊接時應(yīng)用到助焊劑,焊接后需采用清洗劑來清洗助焊劑。清洗后會有微量有機物殘留,在下填充前采用O2和N2/H2,等離子體清洗,去除有機溶劑殘留,可增加下填充料的流淌性,減小填充料孔隙、分層,提高產(chǎn)品可靠性。

結(jié)論:

1.等離子清洗基板能夠降低芯片共晶焊產(chǎn)生的孔隙率。

2.等離子清洗在一定程度上能夠有效清除在封裝工藝過程中由于溶劑揮發(fā)、氧化物等產(chǎn)生的沾污。

3.貼片后的電路經(jīng)過微波等離子清洗處理后,其鍵合引線焊接強度較未清洗的電路增強。

4.在封帽工藝中,微波等離子清洗電路能提高蓋板和焊環(huán)的焊接密封性,增強其焊接強度和可靠性。