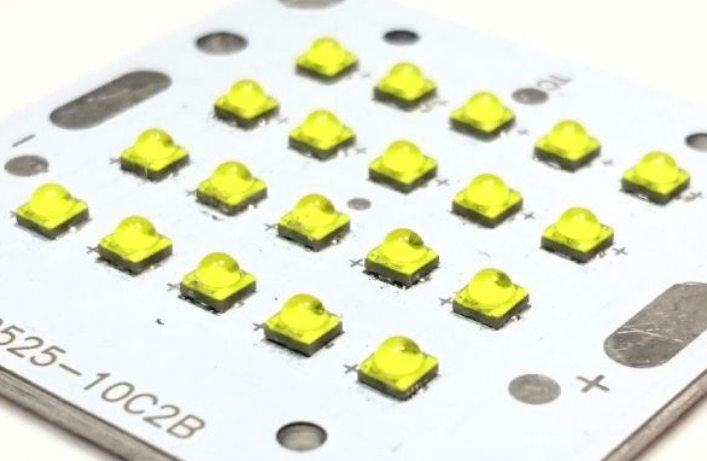

LED 是發(fā)光二極管( Light Emitting Diode, LED)的簡稱,一般用作指示燈、顯示板,它不但能夠高效率地直接將電能轉(zhuǎn)化為光能,而且擁有最長達(dá)數(shù)萬小時(shí)至數(shù)十萬小時(shí)的使用壽命,同時(shí)具備不易碎,省電等優(yōu)點(diǎn)。近年來,由于半導(dǎo)體光電子技術(shù)的進(jìn)步,LED的發(fā)光效率迅速提高,預(yù)示著一個(gè)新光源時(shí)代即將到來。

在LED 封裝工藝過程中,器件表面的氧化物及顆粒污染物會降低產(chǎn)品可靠性,影響產(chǎn)品質(zhì)量。封裝前進(jìn)行等離子清洗,則可有效去除器件表面氧化物污染物。

一、LED 的主要封裝工藝

(1)芯片檢驗(yàn):材料表面是否有機(jī)械損傷及麻點(diǎn)麻坑;

(2) LED 擴(kuò)片:采用擴(kuò)片機(jī)對黏結(jié)芯片的膜進(jìn)行擴(kuò)張,將劃片后的LED 芯片由排列緊密約0.1 mm 的間距拉伸至約0.6 mm,便于后工序的操作;

(3) 點(diǎn)膠:在LED 支架的相應(yīng)位置點(diǎn)上銀膠或絕緣膠;

(4) 手工刺片:將擴(kuò)張后LED 芯片安置在刺片臺的夾具上,并在顯微鏡下用針將LED 芯片一個(gè)一個(gè)刺到相應(yīng)的位置上;

(5) 自動裝架:自動裝架結(jié)合了點(diǎn)膠和安裝芯片兩大步驟,先在LED 支架上點(diǎn)上銀膠(絕緣膠),然后用真空吸嘴將LED 芯片吸起移動位置,再安置在相應(yīng)的支架位置上;

(6) LED 燒結(jié):燒結(jié)的目的是使銀膠固化,燒結(jié)要求對溫度進(jìn)行監(jiān)控,防止批次性不良;

(7) LED 壓焊:壓焊是將電極引到LED 芯片上,完成產(chǎn)品內(nèi)外引線的連接工作,LED 的壓焊工藝有金絲球焊和鋁絲壓焊兩種;

(8) LED 封膠:LED 的封裝主要有點(diǎn)膠、灌封、模壓三種,基本上工藝控制的難點(diǎn)是氣泡、多缺料、黑點(diǎn),設(shè)計(jì)上主要是對材料的選型,選用結(jié)合良好的環(huán)氧和支架;

(9) LED 固化及后固化:固化即封裝環(huán)氧的固化,后固化是為了讓環(huán)氧充分固化,同時(shí)對LED進(jìn)行熱老化,后固化對于提高環(huán)氧與支架(PCB)的粘接強(qiáng)度非常重要;

(10) 切筋劃片:由于LED 在生產(chǎn)中是連在一起的(不是單個(gè)),Lamp 封裝LED 采用切筋切斷LED 支架的連筋,SMD-LED 則是在一片PCB 板上,需要?jiǎng)澠瑱C(jī)來完成分離工作;

(11) 測試包裝:測試LED 的光電參數(shù)、檢驗(yàn)外形尺寸,同時(shí)根據(jù)客戶要求對LED 產(chǎn)品進(jìn)行分選,將成品進(jìn)行計(jì)數(shù)包裝,超高亮LED 需要防靜電包裝。

LED 制作過程中主要存在的問題:

LED 制作過程中的主要問題難以去除污染物和氧化層。

支架與膠體結(jié)合不夠緊密有微小縫隙,時(shí)間存放久了之后空氣進(jìn)入至使電極及支架表面氧化造成死燈。

解決方法:

(1)點(diǎn)銀膠前。基板上的污染物會導(dǎo)致銀膠呈圓球狀,不利于芯片粘貼,而且容易造成芯片手工刺片時(shí)損傷,使用射頻等離子清洗可以使工件表面粗糙度及親水性大大提高,有利于銀膠平鋪及芯片粘貼,同時(shí)可大大節(jié)省銀膠的使用量,降低成本。

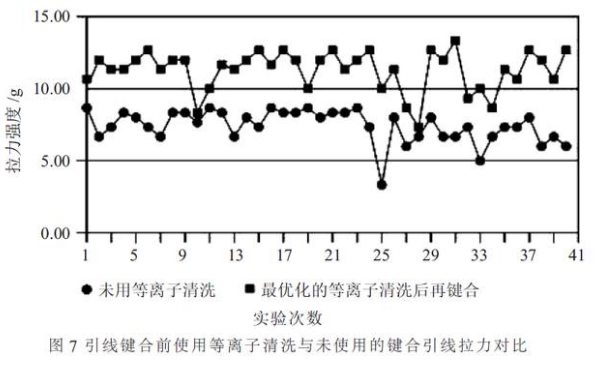

(2)引線鍵合前。芯片粘貼到基板上后,經(jīng)過高溫固化,其上存在的污染物可能包含有微顆粒及氧化物等,這些污染物從物理和化學(xué)反應(yīng)使引線與芯片及基板之間焊接不完全或粘附性差,造成鍵合強(qiáng)度不夠。在引線鍵合前進(jìn)行射頻等離子清洗,會顯著提高其表面活性,從而提高鍵合強(qiáng)度及鍵合引線的拉力均勻性。鍵合刀頭的壓力可以較低(有污染物時(shí),鍵合頭要穿透污染物,需要較大的壓力),有些情況下,鍵合的溫度也可以降低,因而提高產(chǎn)量,降低成本。

(3)LED 封膠前。在LED 注環(huán)氧樹脂膠過程中,污染物會導(dǎo)致氣泡的成泡率偏高,從而導(dǎo)致產(chǎn)品質(zhì)量及使用壽命低下,所以,避免封膠過程中形成氣泡同樣是人們關(guān)注的問題。通過射頻等離子清洗后,芯片與基板會更加緊密地和膠體相結(jié)合,氣泡的形成將大大減少,同時(shí)也將顯著提高散熱率及光的出射率。

二、等離子體清洗機(jī)理

清洗原理是通過化學(xué)或物理作用對工件表面進(jìn)行處理,實(shí)現(xiàn)分子水平的污染物去除,從而提高工件表面活性。被清除的污染物可能有有機(jī)物、環(huán)氧樹脂、光刻膠、氧化物、微顆粒污染物等,所以射頻等離子清洗是一種高精密清洗。

就反應(yīng)機(jī)理來看,等離子體清洗通常包括以下過程:

無機(jī)氣體被激發(fā)到等離子態(tài);

氣相物質(zhì)被吸附在固體表面;

被吸附基團(tuán)與固體表面分子反應(yīng)生成產(chǎn)物分子;

產(chǎn)物分子解析形成氣相;

反應(yīng)殘余物脫離表面。

通過以下幾個(gè)反應(yīng)式及圖1、圖2 和圖3 對清洗方式做詳細(xì)說明。

物理清洗:表面反應(yīng)以物理反應(yīng)為主的等離子體清洗。

例:

Ar+e-→Ar++2e-

Ar++ 沾污→揮發(fā)性沾污

Ar+ 在自偏壓或外加偏壓作用下被加速產(chǎn)生動能,然后轟擊放在負(fù)電極上的被清洗工件表面,一般用于去除氧化物、環(huán)氧樹脂溢出或是微顆粒污染物,同時(shí)進(jìn)行表面能活化。

物理化學(xué)清洗:表面反應(yīng)中物理反應(yīng)與化學(xué)反應(yīng)均起重要作用。

三、清洗效果對比

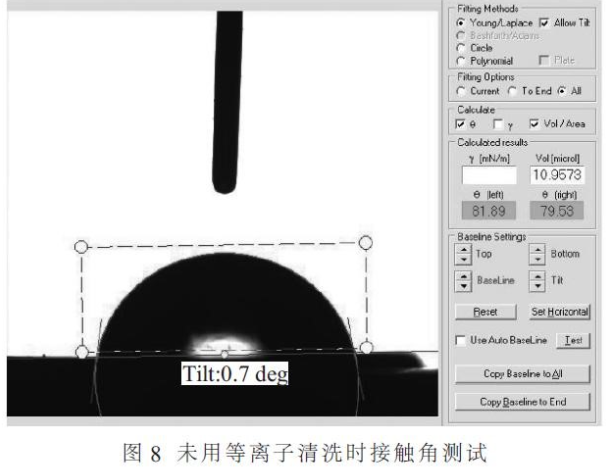

對LED封裝工藝前添加射頻等離子清洗,測量鍵合引線的拉力強(qiáng)度,與未進(jìn)行射頻等離子清洗相比,鍵合引線拉力強(qiáng)度有明顯增加,反映基板及芯片進(jìn)行射頻等離子清洗后是否有清洗效果的另一個(gè)檢測指標(biāo)為其表面的浸潤特性,浸潤特性的提高表明在封裝工藝前進(jìn)行射頻等離子清洗是十分有益的。

金徠真空等離子清洗是清洗方法中最為徹底的剝離式清洗,其最大優(yōu)勢在相比說化學(xué)溶液清洗,等離子清潔屬于干式清洗法,清洗后無廢液,最大特點(diǎn)是對金屬、半導(dǎo)體、氧化物和大多數(shù)高分子材料等原基材料都能很好地處理,可實(shí)現(xiàn)整體和局部以及復(fù)雜結(jié)構(gòu)的清洗。隨著LED產(chǎn)業(yè)的飛速發(fā)展,等離子清洗憑借其經(jīng)濟(jì)有效且無環(huán)境污染的特性必將推動LED行業(yè)更加快速的發(fā)展。